Estudo comparativo do processo produtivo dos tênis convencionais de tecido e dos tênis de malha retilínea sem costura

RESUMO

O Brasil é o quinto maior produtor de calçados do mundo, e principal produtor situado geograficamente fora da região asiática. A presente pesquisa tem como objetivo comparar os processos produtivos utilizados na produção de tênis tradicionais e de tênis com cabedais de malha retilínea sem costura, em modelos de baixa complexidade (que necessitam de poucas operações no corte e na costura dos cabedais). Por meio de pesquisa bibliográfica, aplicada e qualitativa de cunho exploratório, foram comparados o fluxo de produção, o tempo gasto para a fabricação dos calçados e a quantidade de resíduos sólidos têxteis gerados pelos respectivos processos produtivos. Embora os resultados experimentais do estudo de caso limitem-se a dois modelos de tênis, produzidos por duas tecnologias distintas, sendo um par de tênis de cada modelo com seu respectivo processo produtivo, as análises indicaram que na produção dos calçados com cabedais de malha sem costura existe redução das etapas do processo de produção e da quantidade de resíduos sólidos descartado, indicando portanto que as empresas que adotarem essa nova tecnologia terão um aumento de competitividade.

Palavras-chave: Tênis; Cabedais sem costura; Máquinas retilíneas.

Comparative study of the production process of conventional fabric sneakers and seamless knit sneakers

ABSTRACT

Brazil is the fifth largest footwear producer in the world and the main producer outside the Asian region. This research aims to compare the production processes used in the production of traditional sneakers and sneakers with seamless rectilinear mesh uppers, in low complexity models (which require few operations in cutting and sewing the uppers). Through bibliographic, applied and qualitative research of an exploratory nature, this study compares the production flow, the time taken for the sneaker production, and the amount of textile solid waste generated by the respective processes. Although the experimental results of the case study are limited to two models of sneakers, produced by two different technologies, with one pair of sneakers of each model with its respective production process, the analyses indicated that in the production of the seamless knit upper sneakers, there is a reduction in production stages and in the amount of discarded solid waste. This suggests that companies adopting this new technology may gain a competitive edge.

Keywords: Sneakers; Flat-knetted upper; Flat machine.

Estudio comparativo del proceso de producción de zapatillas deportivas de tejido convencional y zapatillas deportivas de punto recto sin costuras

RESUMEN

Brasil es el quinto mayor productor de calzado del mundo y el principal productor ubicado geográficamente fuera de la región asiática. Esta investigación tiene como objetivo comparar los procesos de producción utilizados en la producción de zapatillas tradicionales y zapatillas con pala de malla rectilínea sin costuras, en modelos de baja complejidad (que requieren pocas operaciones de corte y costura de la parte superior). A través de investigaciones bibliográficas, aplicadas y cualitativas de carácter exploratório, se comparó el flujo de producción, el tiempo empleado en la fabricación de los zapatos y la cantidad de residuos textiles sólidos generados por los respectivos procesos productivos. Aunque los resultados experimentales del estudio de caso se limitan a dos modelos de zapatillas, producidas por dos tecnologías diferentes, con un par de zapatillas de cada modelo con su respectivo proceso de producción, los análisis mostraron que en la producción de zapatos con pala de malla sin costuras hay una reducción en las etapas del proceso de producción y la cantidad de residuos sólidos desechados, lo que indica que las empresas que adopten esta nueva tecnología tendrán un aumento en competitividad.

Palabras-clave: Zapatillas; Upper sin costuras; Máquinas rectilíneas.

1. INTRODUÇÃO

O Brasil é o quinto maior produtor e o quarto maior consumidor de calçados do mundo, o país foi responsável, em 2022, pela produção de 886 milhões de pares de calçados, representando 3,7% da produção mundial de calçados (ABICALÇADOS, 2024). De acordo com a mesma fonte, em 2023, o país possuía 5,3 mil empresas calçadista que foram responsáveis pela geração de 280,6 mil empregos formais, a produção de calçados com material têxtil foi de 65,9 milhões de pares, representando 7,6% da produção brasileira.

A cadeia calçadista opera de forma linear, quantidades significativas de recursos não renováveis são extraídas da natureza e utilizadas como matérias-primas para a produção dos calçados (Duarte; Sanches, 2022).

Durante o processo produtivo, grandes quantidades de resíduos sólidos são descartadas pelas empresas; os produtos finais, são usados pelos consumidores e ao final de sua vida útil são descartados no lixo comum e enviados aos aterros sanitários ou incinerados (ELLEN MACARTHUR FOUNDATION, ٢٠١٧).

De acordo com Duarte e Sanches (2022), o processo produtivo de fabricação dos tênis convencionais de tecidos inicia-se na cadeia têxtil, com a extração/produção da fibra têxtil, produção do fio, obtenção do tecido plano, da malha e do tecido nãotecido, beneficiamento têxtil e termina na indústria calçadista com a modelagem dos calçados, corte e costura das partes dos cabedais, montagem do tênis, acabamento, verificação e embalagem.

Em 2012, as marcas Nike e Adidas lançaram tênis inovadores no mercado, com cabedais de malha sem costura integralmente tricotados em máquinas retilíneas de trama (Troynikov e Watson, 2015).

Atualmente, muitas empresas calçadistas produzem os cabedais dos seus tênis em máquina de malharia retilínea. Esses teares são capazes de confeccionar os cabedais de malha totalmente sem costura, no tamanho e formato para serem utilizados pela indústria calçadista, com diversas padronagens no mesmo produto e sem deixar resíduos (Gulas; Imre, 2020; Sanches et al., 2021).

O processo de fabricação dos tênis com cabedais de malha sem costura inicia-se na cadeia têxtil onde são realizadas as etapas de extração/produção da fibra têxtil, produção do fio, beneficiamento têxtil dos fio, produção dos cabedais em malha e termina na indústria calçadista, com a preparação dos cabedais, montagem do tênis, acabamento, verificação e embalagem.

De acordo com Lu et al. (2016), a tecnologia de malharia retilínea oferece uma variedade de vantagens na produção de cabedais de malha sem costura, como: economia de custo e de tempo de produção, maior produtividade entre outras vantagens.

O objetivo deste artigo é comparar os processos produtivos utilizados na produção de tênis tradicionais e de tênis com cabedais de malha retilínea sem costura, em modelos de baixa complexidade (que necessitam de poucas operações no corte e na costura dos cabedais), visando apresentar alternativas para aumentar a competitividade das empresas calçadistas que produzem esses tênis.

2. CONTEXTUALIZAÇÃO DA PESQUISA

2.1 Indústria calçadista

A indústria calçadista é uma das mais antigas do mundo. De acordo com Bossan (2007), pinturas antigas de calçados, que datam de 10.000 a.C., foram encontradas em cavernas na Espanha e na França. No início, o ser humano confeccionava seu próprio calçado de forma rudimentar, depois passaram a ser produzidos por artesãos em pequenos estabelecimentos (Unido, 2007). A formalização da indústria veio com a Revolução Industrial, as primeiras indústrias e máquinas usadas exclusivamente para a fabricação de calçados surgiram nos Estados Unidos e na Europa na década de 1870.

Desde então houve uma grande evolução nos modelos, nos processos produtivos e nos materiais usados para a fabricação dos calçados. Entretanto, o componente humano não foi totalmente substituído pela automação dos equipamentos, parte dos processos de produção dos artigos calçadistas ainda possuem características que lembram as atividades desempenhadas pelos primeiros artesãos de sapatos e seus auxiliares, em suas pequenas oficinas (Kerr et al., 2009).

De acordo com a Abicalçados (2024), a indústria brasileira de calçados é muito heterogênea quanto ao estágio tecnológico; é formada, em sua maioria, por empresas de propriedade familiar de pequeno porte e intensiva em mão de obra.

A produtividade da indústria brasileira, em número de pares de calçados produzido por funcionário, é praticamente análoga à da indústria calçadista chinesa e o dobro da produtividade dos demais países asiáticos – Indonésia, Índia e Vietnã (ABICALÇADOS, 2024).

Entretanto, de acordo com a mesma fonte, mesmo a indústria calçadista brasileira possuindo elevada produtividade industrial, esta não se reflete na posição competitiva do Brasil, com relação ao custo final dos pares de calçados, pois outros fatores, tais como: custos dos insumos, preço da mão de obra, tributos e encargos, apoio às exportações, dentre outros fatores, fazem as empresas dos países asiáticos terem um custo substancialmentes inferiores aos das empresas nacionais, tornando os calçados produzidos na Ásia mais competitivos do que os calçados produzidos no Brasil.

2.2 Tênis produzidos com cabedais têxteis

A produção calçadista, para a análise do setor produtivo, pode ser dividida: (a) pelo material predominante: plástico, borracha, laminado sintético, têxtil, couro e outros materiais; (b) por gênero: feminino, masculino, infantil e não identificado; (c) por tipo de uso: chinelo, casual e social, esportivo, segurança e ortopédico (ABICALÇADOS, 2024).

Segundo a mesma fonte, dentre os sapatos classificados por tipo de uso estão incluídos os tênis, que são subdivididos em esportivo e casual.

Os tênis casuais são inspirados nos modelos mais antigos dos sneakers (Costa, 2013), do início do século XX, que foram relegados por um período do século passado e trazidos de volta em 1993 e mantidos no mercado até os dias atuais. Normalmente são produzidos com solado reto, sem sistema de amortecimento, com cabedal em tecido, material sintético ou couro e cano baixo (Oliveira; Medeiros, 1995).

Os tênis esportivos encontrados atualmente são inspirados na diversidade de modalidades esportivas existentes. Assim, dada a tecnologia empregada, cada modelo possui materiais diferentes, visando oferecer aos tênis funcionalidades como: conforto, leveza, design, durabilidade e outras características (Marcondes Silva, 2023).

2.3 Principais partes dos tênis

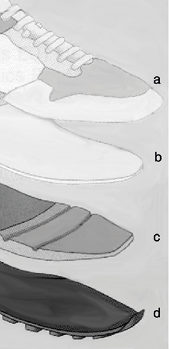

As principais partes de um tênis são: (a) cabedal, (b) palmilha interna, (c) entressola e (d) solado (Figura 1).

Figura 1. Principais partes do tênis

Fonte: Faquin (2012, p.23)

O cabedal (a), parte superior do tênis, é constituído de várias partes e tem a função de dar firmeza e proteção à parte superior do pé. O contraforte, o reforço na região do calcanhar, é um elemento que compõe o cabedal (Costa, 2013; Faquin, 2012). A palmilha (b) normalmente é produzida, utilizando como matéria-prima o EVA (acetato-vinilo de etileno) e tem como função a proteção das estruturas dos pés dos usuários (Faquin, 2012). A entressola (c) se encontra entre a palmilha e a sola e é responsável pelo amortecimento de impactos; o material comumente utilizado é o acetato-vinilo de etileno (EVA) (Onodera, 2016). O solado (d) é a parte inferior do calçado, geralmente fabricado em poliuretano (PU), material de alta durabilidade e tem como função permitir maior aderência do calçado ao solo e proteger a entressola (Marcondes Silva, 2023).

2.4 Fluxos de produção dos cabedais em tecidos

De acordo com Cuden (2022) e Sanches et al. (2021), a produção dos cabedais em materiais têxteis pode ser realizada pelo processo convencional, que é utilizado tradicionalmente pelas empresas calçadistas e engloba as seguintes atividades: (a) corte das partes e (b) a união dessas partes cortadas, ou pela tecnologia seamless, que é a fabricação de cabedais de malha sem costura, prontos para serem usados pela indústria calçadista.

As etapas de seleção dos fios, urdimento, fabricação do tecido, beneficiamento têxtil e a dublagem dos tecidos são realizadas pela indústria têxtil. Para a confecção dos tênis convencionais, a indústria calçadista recebe os tecidos dublados, prepara a modelagem e realiza o corte das partes do cabedal. Em seguida, são realizadas as operações: união das partes cortadas, por meio de colas e de costuras e a montagem dos cabedais no solado.

De acordo com Pereira (2006), somente no setor de corte, cerca de 20% das matérias-primas utilizadas pelo setor calçadista são descartadas como lixo, em forma de aparas de material. Além disso, algumas empresas do setor calçadista terceirizam parte de seu processo produtivo, tais como: corte, costura, pré-fabricação, bordados e outro; as empresas terceirizadas são chamadas de ateliers e realizam parte do processo produtivo sem serem detentoras do produto final (ABICALÇADOS, 2024).

Quanto ao processo de confecção dos cabedais sem costura em malharia de trama, este pode utilizar uma das seguintes tecnologias: máquinas retilíneas, máquinas circulares de grande diâmetro ou máquinas circulares de pequenos diâmetros (CUDEN, 2022; SANCHES et al., 2021).

No processo de produção dos cabedais de malha sem costura, a malharia retilínea trabalha como um ateliê e fornece à indústria calçadista o cabedal pronto, no tamanho e formato para ser montado no solado, ou seja, seria como se realizassem as operações de corte, costura e bordados dos cabedais oferecidas pelos ateliês. As principais etapas para a produção dos cabedais de malha retilínea, realizadas pela indústria têxtil são: fabricação dos fios, tingimento, tecimento dos cabedais de malha sem costura e vaporização dos cabedais; a indústria calçadista recebe os cabedais prontos e realiza a montagem dos tênis.

De acordo com Basu e Gupta (2019), os cabedais tricotados em malharia retilínea utilizam a quantidade exata de fio para a produção de cada cabedal e quando termina o processo de tecimento é realizado o corte do fio, e, o restante do fio que está enrolado no conical é usado para produzir outro cabedal.

Os tênis produzidos com cabedais de malha sem costura, em comparação com os produzidos pelo processo tradicional, são leves, duráveis, possuem respirabilidade, flexibilidade, ajuste confortável e todas as funcionalidades necessárias, definidas em função das atividades que serão realizadas pelos usuários (Kaziur et al., 2022). E ao mesmo tempo reduz as horas de trabalho na indústria e o impacto ambiental, melhorando o gerenciamento de estoque, acelerando o tempo de mercado e permitindo a personalização definitiva dos tênis (Story, 2019).

2.5 Produção dos solados

A produção dos solados é realizada de forma paralela à produção dos cabedais. Os tipos de solados mais comuns são: (a) solado injetado: o material selecionado sofre aquecimento e é injetado nas matrizes que possuem o molde no tamanho e formato da sola (Onodera, 2016); (b) solado de EVA: o solado é produzido através do corte de seu perfil em um bloco de EVA (Kick, 2017); (c) solado moldado: as partes cabedal e sola são formadas separadamente e moldadas em uma única operação (Kick, 2017). O processo de produção do solado não foi foco desta pesquisa, pois para as tecnologias utilizadas na produção dos cabedais, havia a possibilidade de selecionar vários tipos de solados para a fabricação dos tênis. Entretanto, optou-se por escolher o mesmo tipo de solado para a produção de todos os modelos estudados.

2.6 Montagem dos tênis

O setor de montagem tem por finalidade unir os cabedais aos solados, dando forma final ao tênis. A montagem consiste em esticar e moldar o material do cabedal sobre a forma (componente da montagem que funciona como molde com a volumetria e configuração da silhueta pretendida para o modelo) e unir a parte inferior do cabedal com a palmilha. Esta união pode ser realizada com tachas, com adesivos ou com costuras. A união do solado ao cabedal mais comum é por meio de adesivo, que é selecionado em função do tipo de solado e de acordo com as orientações do fabricante de adesivo (Marcondes Silva, 2023). A operação de montagem é dividida em três etapas: preparação do processo de fixação dos materiais, montagem do cabedal no solado e união do cabedal no solado.

Os resíduos sólidos descartados nessa etapa do processo são: restos elásticos, pregos e tachas, panos, estopas, pincéis sujos com produtos químicos, restos de solventes, tintas e produtos químicos diversos. Esses resíduos da operação de montagem e outros resíduos gerados pelas empresas calçadistas, tais como: espumas, fitas adesivas, garrafas plásticas, embalagens plásticas e de papel, lixas gastas, restos de palmilhas e solas são coletados periodicamente por empresas que realizam a reciclagem dos materiais recicláveis e fazem o descarte correto dos materiais que não podem ser reciclados (Reis; Fernandes, 2021).

2.7 Resíduos sólidos têxteis descartados pelas empresas calçadistas

Os resíduos têxteis descartados pela indústria calçadista tradicional, durante a operação de corte dos cabedais, são classificados como resíduos pré-consumo (pós-industrial). Os principias resíduos gerados por esta etapa são: aparas dos tecidos utilizados para produção dos cabedais, aparas de contraforte e aparas de forro (Reis; Fernandes, 2021). As aparas de tecidos descartadas são matérias-primas virgens, que foram compradas pela empresa, e o seu custo está embutido no preço do produto final.

De acordo com Basu e Gupta (2019), no processo produtivo dos tênis de malha com cabedais sem costura existe uma redução no tempo do processo produtivo e de energia. A tecnologia melhora a produtividade da indústria, pois reduz os custos de materiais, os custos de mão-de-obra intensiva e 80% do desperdício de resíduos sólidos. Os 20% de desperdício verificados no processo são oriundos das aparas de tecidos dos forros internos, reforços, estofamento e da operação de montagem dos cabedais nos solados.

Os mesmos autores afirmam que durante o processo produtivo dos tênis que utilizam cabedais tricotados em máquinas retilíneas, descartam menos resíduos sólidos, utilizam menos energia e possuem menor potencial de aquecimento global (GWP) provocando menos impactos negativos ao meio ambiente e à saúde humana que o processo produtivo dos tênis tradicionais.

3. PROCEDIMENTOS METODOLÓGICOS

3.1 Caracterização da pesquisa

De acordo com Gil (2010), a metodologia científica caracteriza-se pela natureza da pesquisa, sua abordagem metodológica, seus objetivos, abordagem do problema de pesquisa e pelos procedimentos técnicos adotados.

Quanto à natureza, a presente pesquisa classifica-se como aplicada, de cunho exploratório, com abordagem qualitativa e análise indutiva; o procedimento técnico adotado foi o estudo de caso, caracterizado como uma metodologia investigativa de caráter empírico, que teve como objetivo explorar o processo produtivo de fabricação dos tênis com cabedais de malha sem costura na indústria calçadista e comparar com o processo produtivo dos tênis convencionais de baixa complexidade.

De acordo Yin (2001), o estudo de caso permite realizar a coleta e a análise de dados, através da investigação direta dos processos, tornando a estratégia de pesquisa mais abrangente e permite também o estudo de um caso ou vários casos simultaneamente. Neste estudo, optou-se por selecionar somente uma empresa de malharia retilínea, localizada em Monte Sião (MG) e apenas uma empresa calçadista da cidade de Franca (SP), pela facilidade de acesso às empresas selecionadas, pela limitação de tempo e de recursos humanos, visto que parte do estudo foi realizada durante a pandemia do COVID 19.

Optou-se, também, por selecionar somente uma empresa calçadista para reduzir a variabilidade que poderia existir entre operadores e entre os equipamentos utilizados por diferentes empresas. Desta forma, foi possível analisar os fluxos de produção com os mesmos operadores envolvidos em cada etapa dos processos produtivos de todos os tênis e os mesmos maquinários. As atividades de campo foram realizadas: em 12 de agosto de 2021 na indústria calçadista, para a seleção dos dois modelos de tênis de baixa complexidade; em 13 de setembro de 2021 na malharia, para a produção dos cabedais de malha sem costura e em 15 de outubro de 2021 na indústria calçadista para a produção dos cabedais convencionais e montagem de todos os cabedais nos solados.

Segundo Ozdemir et al. (2020), um cabedal produzido pelo processo tradicional pode ser composto por cerca de 20 componentes costurados. Segundo Story (2019), um tênis tradicional, produzido a partir de tecido de malha de urdume, por exemplo, desperdiça cerca de 20-25% de tecido durante a operação de corte na indústria calçadista. Entretanto, é possível produzir um cabedal em peça única (sem costuras) em máquinas de malharia retilínea.

A utilização de cabedais de malha retilínea sem costura cria uma excelente oportunidade para reduzir o desperdício de matérias-primas e a necessidade de mão de obra (LU et al., 2016). Assim, na empresa calçadista escolhida foram selecionados dois modelos de tênis de baixa complexidade, com poucas partes para serem cortadas e costuradas, produzidos pelo processo convencional, cujos cabedais podem ser fielmente reproduzidos em máquinas retilíneas, sem a necessidade de ajustes durante o processo de tecimento.

O estudo de caso realizado na indústria calçadista foi baseado no processo produtivo de fabricação dos cabedais pelo processo tradicional, envolvendo dois modelos de tênis, produzidos por duas tecnologias distintas, sendo dois tênis de cada modelo. O estudo realizado na malharia retilínea está baseado no processo produtivo para fabricação dos mesmos cabedais em malha sem costura. A operação de montagem de todos os cabedais no solado foi realizada na empresa calçadista.

3.2 Etapas da pesquisa

O método de pesquisa seguiu as seguintes etapas: (i) revisão da literatura; (ii) seleção das matérias-primas e dos modelos de tênis a serem estudados; (iii) estudo dos processos de preparação e montagem dos cabedais do modelo 1 e do modelo 2 (cabedais convencionais e de malha sem costura) realizados na indústria calçadista e (iv) estudo do processo produtivo de união dos cabedais aos solados dos modelo 1 e 2 nos solados.

3.2.1 Revisão da literatura

Para o desenvolvimento desta pesquisa, realizou-se, primeiramente, uma pesquisa bibliográfica (revisão narrativa), em formato impresso e pelas bases de dados on-line, em periódicos científicos, livros, teses e dissertações e anais de congressos.

3.2.2 Seleção dos modelos de tênis a serem estudados e das matérias-primas

O modelo 1 é o tênis de cor azul (Figura 2-A), fechado sem cadarço, que foi fabricado em tecido de malha de urdume; o modelo 2 é o tênis de cor preta (Figura 2-B), aberto com cadarço, que foi produzido em tecido plano.

Figura 2A. Mod. 1 Figura 2B. Mod. 2

Fonte: Marcondes Silva (2023)

Para a produção dos cabedais sem costura dos modelos 1 e 2 foi utilizada uma máquina retilínea (malha de trama), modelo SSR112 do fabricante SHIMA SEIKI. A Figura 3-A mostra a máquina retilínea usada na produção dos cabedais; a Figura 3-B mostra o cabedal produzido do modelo 1; e a Figura 3-C mostra o cabedal produzido do modelo 2. A máquina retilínea utilizada produziu cabedais no formato e tamanho (numeração) adequados para serem utilizados pela indústria calçadista.

Figura 3A. Máquina retilínea Figura 3B. Mod. 1 Figura 3C. Mod. 2

Fonte: Marcondes Silva (2023)

As matérias-primas utilizadas na confecção dos cabedais de malha sem costura (molelos 1 e 2) foram: fios de filamentos contínuos texturizados, com composição 100% poliamida, densidade linear 17/78 tex, na cor rosa e fios com composição 100% poliéster, densidade linear 18/144 tex, na cor vermelha. Foram utilizados um fio misto com composição 69% poliéster e 31% elastano, com densidade linear 1180 dtex e um fio de poliamida azul, com densidade linear 17/78 tex para iniciar o tecimento dos cabedais dos dois modelos (parte debaixo das Figuras 3-B e 3-C) e fazer o arremate do cabedal do modelo 2 (parte de cima da Figura 3-C).

O fluxo de produção desses produtos foi dividido em duas partes: tecimento e vaporização dos cabedais.

A programação da máquina retilínea foi feita em um computador utilizando o software fornecido pelo fabricante do equipamento e inserida na máquina. Na programação foram definidos o formato e o tamanho (numeração) dos cabedais. Os cones de fios azul, rosa e vermelho foram colocados sobre a mesa da máquina retilínea.

Primeiramente, foram produzidos os cabedais do modelo 1 com os fios vermelho e rosa. Em seguida, foram tecidos os cabedais do modelo 2 com os fios rosa. Os cabedais tecidos pelo tear retilíneo foram vaporizados em uma máquina vaporizadeira e enviados à indústria calçadista pra finalizar a preparação dos cabedais e realizar a montagem do produto final. Na indústria calçadista, o processo de fabricação de um calçado é dividido em várias partes. Nesta pesquisa, o processo de produção tanto dos tênis convencionais quantos dos fabricados em malharia retilínea foram realizados em duas etapas: produção dos cabedais e montagem dos tênis. A Figura 4-A mostra o tênis do modelo 1 produzido com cabedal de malha sem costura e a Figura 4-B apresenta o tênis do modelo 2.

Figura 4A. Mod.1 Figura 4B. Mod. 2

Fonte: Marcondes Silva (2023)

Ressalta-se que as produções dos cabedais de malha, dos cabedais convencionais e da montagem de todos os modelos, bem como a coleta de dados referentes a todos os processos produtivos foram realizadas in loco – tanto na malharia quanto na empresa calçadista selecionadas. Foram analisadas as seguintes etapas dos processos produtivos:

3.2.3 Estudo dos processos de preparação e montagem dos cabedais do modelo 1 (cabedais convencionais e de malha sem costura) e do modelo 2 (cabedais convencionais e de malha sem costura)

Nesta etapa, foram analisados o número de operações realizadas pela indústria calçadista, o tempo gasto na produção para montagem dos cabedais fabricados pelas duas tecnologias e a porcentagem de descarte de matérias-primas durante a etapa de corte das partes dos cabedais. Todas as atividades descritas nos fluxos de produção (Figura 5 e Figura 6) foram acompanhadas pelo pesquisador, por observação direta durante a fabricação dos modelos. O tempo gasto para realizar as atividades descritas nos fluxos de produção foi determinado utilizando um cronômetro. A quantidade de aparas de material têxtil (resíduos), descartadas durante a fabricação dos cabedais convencionais dos modelos 1 e 2, foi determinada utilizando uma balança.

3.2.4 Estudo do processo produtivo de união dos cabedais aos solados dos modelo 1 e 2 nos solados

Todos os tênis seguiram o mesmo fluxo de montagem.

4. RESULTADOS E DISCUSSÃO

O principal objetivo deste artigo é comparar os processos produtivos utilizados na produção de tênis tradicionais e de tênis com cabedais de malha retilínea sem costura, em modelos de baixa complexidade (que necessitam de poucas operações no corte e na costura dos cabedais), visando apresentar alternativas para aumentar a competitividade das empresas calçadistas que produzem esses tênis. Neste estudo foram consideradas somente as operações realizadas pela indústria calçadista: preparação dos cabedais de malha sem costura, produção dos cabedais convencionais e montagem dos tênis.

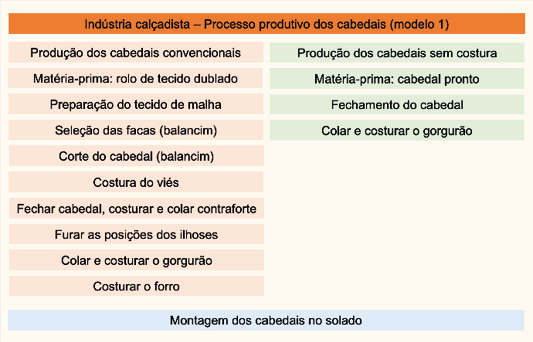

4.1 Estudo dos processos de preparação e montagem dos cabedais do modelo 1 (cabedais convencionais e de malha sem costura)

Para a produção dos cabedais convencionais foram executadas oito operações: (i) o tecido de malha foi cortado em pedaços menores, (ii) foi realizada a seleção das facas para serem fixadas no balacim (prensa manual utilizada para cortar as partes do cabedal). (iii) O tecido preparado anteriormente, foi posicionado na mesa do balancim e realizado o corte dos cabedais. (iv) Em seguida foram feitas a costura do viés (tecido colocado no cabedal para realizar o acabamento do mesmo), (v) o fechamento do cabedal e a costura do contraforte (reforço), (vi) a posição dos ilhoses foi furada manualmente e (vii) o gorgorão (alça de tecido colocada na parte de trás do tênis, acima do calcanhar, que facilita o calçar do produto) foi colado e costurado, (viii) como o modelo é forrado, foi necessário costurar o forro.

Para a preparação dos cabedais de malha sem costura foram realizadas duas operações: (i) fechamento do cabedal e (ii) colagem e costura do gorgorão. A Figura 5 ilustra as etapas dos dois processos produtivos e a Tabela 1 apresenta os valores experimentais obtidos para cada tecnologia.

Figura 5. Fluxo de produção do modelo 1: cabedais convencionais e cabedais de malha sem costura

Fonte: Marcondes Silva; Sanches (2023)

Tabela 1. Valores experimentais obtidos na preparação e montagem dos cabedais do modelo 1.

Fonte: Marcondes Silva; Sanches (2023)

Conforme mostrado na Tabela 1, para a produção dos cabedais convencionais do modelo 1 foram realizadas 08 operações, durante o processo produtivo dos cabedais houve descarte de 25,92% de matéria-prima. Os cadedais sem costura do modelo 1 foram entregues à indústria calçadista no formato e numeração adequados para serem unidos aos solados. Portanto, não houve necessidade de cortar os cabedais, foram executadas apenas 02 operações para preparação dos cabedais.

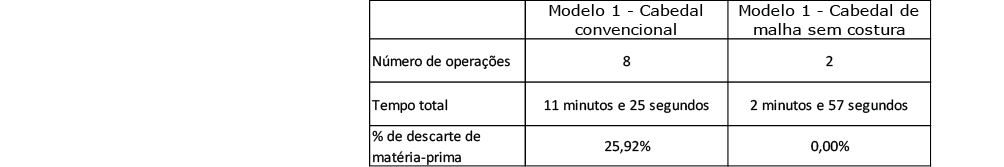

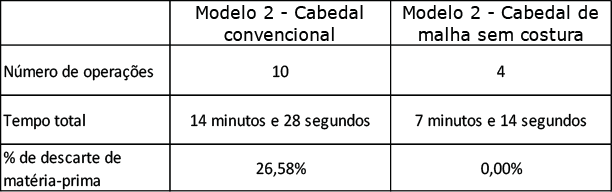

4.2 Estudo dos processos de preparação e montagem dos cabedais do modelo 2 (cabedais convencionais e de malha sem costura)

Para a confecção dos cabedais convencionais do modelo 2 foram executadas 10 operações: (i) o tecido foi cortado em pedaços menores; (ii) foi realizada a seleção das facas para serem fixadas no balacim (prensa manual). (iii) O tecido preparado, anteriormente, foi posicionado na mesa do balancim e realizado o corte dos cabedais e dos contrafortes. (iv) O cabedal foi pespontado em máquina de costura. (v) O viés (acabamento do cabedal) foi costurado no cabedal. (vi) A posição dos ilhoses foi furada manualmente e foi realizada a colocação dos ilhoses do cabedal. (vii) Para finalizar a montagem do cabedal, foi colado o elástico e (viii) foram costurados o elástico e (ix) o contraforte. (x) O fechamento do cabedal foi feito em máquina de costura. Para a produção dos cabedais de malha sem costura foram realizadas quatro operações: (i) colocação dos ilhoses, (ii) colagem e costura do elástico, (iii) fechamento do cabedal e (iv) colagem e costura do gorgorão.

Nesta etapa, foram analisados os mesmos parâmetros descritos para o modelo1, utilizando o mesmo cronômetro para determinar o tempo total e a mesma balança para determinar a porcentagem de descarte dos materiais. A Figura 6 mostra as etapas dos processos produtivos e a Tabela 2 apresenta as informações sobre os valores experimentais obtidos para as duas tecnologias.

Figura 6. Fluxo de produção do modelo 2: cabedais convencionais e cabedais de malha sem costura

Fonte: Marcondes Silva; Sanches (2023)

Tabela 2. Valores experimentais obtidos na preparação e montagem dos cabedais do modelo 2.

Fonte: Marcondes Silva; Sanches (2023)

Conforme apresentado na Tabela 2, para a produção dos cabedais convencionais do modelo 2 foram realizadas 10 operações e durante a produção dos cabedais houve descarte de 26,58% de matéria-prima. Os cabedais de malha sem costura do modelo 2 foram produzidos em uma malharia retilínea e foram entregues à indústria calçadista no formato e numeração adequados para serem unidos aos solados. Portanto, não houve necessidade de cortar os cabedais e foram executadas apenas 04 operações para preparação dos cabedais. A quantidade de elástico descartada ao final da peça de 25m não foi considerada no cálculo de desperdício, pois trata-se de um valor residual.

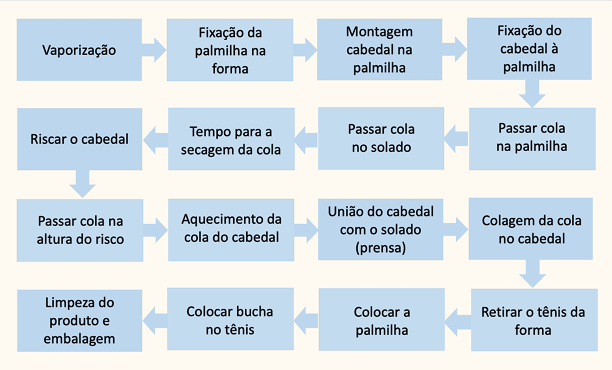

4.3 Estudo do processo produtivo de união dos cabedais aos solados dos modelo 1 e 2

Foram selecionados o mesmo tipo de palmilha e o mesmo tipo de solado para a montagem dos produtos finais. Desta forma, tanto os tênis produzidos a partir dos cabedais fabricados pelo processo convencional quanto os produzidos através da tecnologia sem costura seguiram o mesmo fluxo de montagem.

Inicialmente, foram realizadas as operações que compunham a etapa de preparação do processo de fixação dos materiais, visando conferir ao produto final seu formato definitivo: (i) vaporização dos cabedais para lubrificar as fibras; (ii) fixação da palmilha na forma, (iii) montagem do cabedal na palmilha, (iv) fixação do cabedal à palmilha, (v) passar cola na palmilha, (vi) passar cola no solado e (vii) tempo de secagem da cola. Em seguida foram realizadas as operações para montagem do cabedal no solado: (viii) riscar o cabedal, marcação realizada no cabedal para determinar onde a cola deve ser aplicada; (ix) passar cola na altura do risco (visando otimizar a colagem) e (x) aquecimento da cola do cabedal, com o objetivo de intensificar a evaporação do solvente presente, deixando a resina pronta para o processo de colagem.

Na sequência, com a cola devidamente seca, foram realizadas as operações de união do cabedal no solado para formar o tênis: (xi) união do cabedal com o solado, (xii) colagem manual do solado no cabedal e (xiii) retirada do tênis da forma, e, para finalizar a montagem foram colocados (xiv) a plamilha, (xv) a bucha e (xvi) realizada a limpeza e embalagem do produto final. A Figura 7 apresenta as etapas executadas para realização da montagem dos cabedais nos solados.

Figura 7. Fluxo de montagem dos cabedais no solado

Fonte: Marcondes Silva; Sanches (2023)

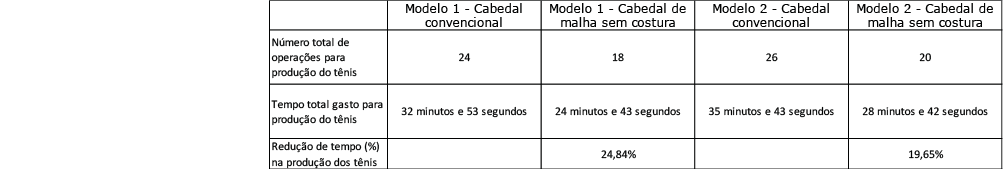

As atividades da Figura 7 foram descritas pelo pesquisador (observação direta), o tempo gasto para execução das operações foi verificado com o mesmo cronômetro utilizado nas etapas anteriores. A etapa de união dos cabedais aos solados foi realizada em 16 operações. O fluxo de produção foi mantido para os dois modelos produzidos pelas duas tecnologias. O tempo total desta operação, para cada tênis, foi de 21 minutos e 28 segundos. A Tabela 3 descreve a quantidade total de operações que foram realizadas para a produção dos produtos finais, o tempo gasto para executar as operações e a porcentagem de redução de tempo observada nos tênis produzidos com os dois modelos de cabedais de malha sem costura.

Tabela 3. Valores experimentais obtidos na produção dos tênis.

Fonte: Marcondes Silva; Sanches (2023)

Observando os valores experimentais da Tabela 3 é possível afirmar que, para as duas tecnologias utilizadas para a fabricação dos cabedais, o modelo 1 é mais simples de ser produzido, possui um menor número de operações e um menor tempo total de produção quando comparado ao modelo 2.

Ao comparar os dois modelos de tênis confeccionados com cabedais de malha retilínea com os mesmos modelos produzidos pelo processo convencional, os de malha retilínea utilizaram um número menor de etapas para a preparação dos cabedais e um tempo menor para executar todas as operações. A redução de tempo total para a produção do modelo 1 foi de 24,84% e para o modelo 2 houve uma redução de 19,65%.

5. CONSIDERAÇÕES FINAIS

A cadeia produtiva do calçado têxtil convencional é mais longa, iniciando-se na indústria têxtil, cujos rolos de tecidos planos e de malha produzidos são então entregues à indústria calçadista para fabricação dos cabedais têxteis e montagem dos produtos finais. Os resultados experimentais mostram que a operação de corte dos cabedais convencionais, realizada pela indústria calçadista, gera grande quantidade de resíduos sólidos têxteis em forma de aparas de matérias-primas. A operação de costura dos cabedais, por ser um processo artesanal, necessita de muita mão de obra, sendo necessário um maior número de operações para a produção dos tênis. Portanto, os valores experimentais deste estudo de caso, mesmo sendo selecionados modelos de baixa complexidade, confirmam os valores encontrados na literatura pesquisada.

Já a cadeia produtiva do calçado têxtil de malha retilínea é mais curta, iniciando-se com a produção/extração das fibras têxteis, fabricação dos fios, beneficiamento dos fios, fabricação dos cabedais sem costura e vaporização dos cabedais. Os cabedais produzidos não precisam ser dublados. Os cabedais sem costura serão confeccionados nos tamanhos e formatos finais pela malharia retilínea, prontos para serem adicionados aos solados pela indústria calçadista. Portanto, durante a produção do tênis não haverá descarte de matéria-prima e haverá redução no número de operações necessárias para a preparação dos cabedais pela indústria calçadista. Além disso, a empresa de malharia pode estar no mesmo parque fabril da empresa calçadista, aumentando ainda mais a sua competitividade, ou a empresa calçadista pode fazer parte de outra unidade fabril.

Nos dois cenários, a empresa calçadista irá reduzir a quantidade de aquisição de matérias-primas, a quantidade de matéria-prima descartada na operação de corte, o número de operações necessárias para produção dos tênis e o número de operadores para executar as operações. Foram selecionados para esta pesquisa dois tênis de baixa complexidade, casos críticos, ou seja, com poucas partes para serem cortadas e costuradas nas etapas de corte e de montagem dos cabedais pela indústria calçadista. Ao aumentar a complexidade dos modelos, o número de partes necessárias para montar o cabedal será maior, demandando maior número de etapas para sua produção, maior tempo, mais mão de obra e maior quantidade de resíduos descartados no corte. Desta forma, é possível afirmar que as vantagens de escolher o processo de produção dos cabedais em malha retilínea seriam ainda maiores.

Embora o processo de tricô sem costura tenha eliminado as operações de corte e costura das partes dos cabedais, reduzindo consideravelmente o trabalho, não está totalmente automatizado. A etapa de montagem dos cabedais nos solados é realizada de forma artesanal, quando cada parte superior dos tênis precisa ser aquecida individualmente depois de tricotada e costurada no solado. Esta operação exige maior número de operações e mais mão de obra.

Diante do exposto, é possível afirmar que a tecnologia de produção de cabedais sem costura em malharia retilínea contribuirá para a redução do impacto ambiental causado pela indústria calçadista tradicional, pelo descarte de resíduos sólidos têxteis no meio ambiente, além de reduzir o número de etapas do processo produtivo, contribuindo para aumentar a competitividade das empresas, reduzindo seus custos com impostos e encargos, aumentando a produção e diminuindo erros humanos.

AGRADECIMENTOS

Agradecemos à empresa SELL MAC – Máquinas e equipamentos Ltda, pela parceria na confecção dos cabedais sem costura em máquinas retilíneas e à empresa calçadista KS BOOTS, pela parceria na produção dos tênis em malharia de urdume e em tecido plano e pela montagem dos tênis de cabedais de malha retilínea.

REFERÊNCIAS

ABICALÇADOS – ASSOCIAÇÃO BRASILEIRA DAS INDÚSTRIAS DE CALÇADOS (2021). Relatório anual de atividades. Novo Hamburgo. ABICALÇADOS. Disponível em https: https://www.abicalcados.com.br/ publicacoes?publi_key=6, acesso em: 20 out. 2024.

BASU, S.K.; GUPTA, M. Knitted Footwear Technology – An approach towards Sustainability. Journal of Emerging Technologies and Innovative Research (JETIR), v.6, p. 1069-1073, 2019.

BOSSAN, Marie-Josèphe. Arte della scarpe. Savigliano: Gribaudo, 2007.

COSTA C. R. da. Uma análise nos principais aspectos da construção calçadista para o desenvolvimento de um solado protótipo feito a partir de fibra de coco. Dissertação de Mestrado. Universidades de São Paulo. São Paulo, 2013.

CUDEN, A. P. Recent developments in knitting technology. Advanced Knitting Technology. In: Subhankar Maity, Sohel Rana, Pintu Pandit, Kunal Singha (Org.). Advanced Knitting Technology. Elsevier Ltd, 2022.

DUARTE, A.; SANCHES, R. A. Proposta de fabricação de cabedal de malha utilizando o modelo de economia circular. Revista de Ensino em Artes, Moda e Design, v. 6, p. 1-23, 2022.

ELLEN MACARTHUR FOUNDATION. A new textiles economy: Redesigning fashion’s future. 2017. Disponível em: https://emf.thirdlight.com/file/24/uiwtaHvud8YIG_uiSTauTlJH74/A%20 New% 20Textiles%20Economy%3A%20Redesigning%20fashion%E2% 80%99s%20future.pdf. Acesso em: 25 ago. 2021.

FAQUIN, A. O calçados esportivo destinado à prática de futsal: avaliações mecânicas, biomecânicas e de percepção. Tese de Doutorado. Escola de Educação Física e Esportes. São Paulo, Universidade de São Paulo, ٢٠١٢.

GIL, A.C. Como elaborar projetos de pesquisa. 5ª Ed, São Paulo: Atlas, 2010.

GULAS, S.B.; IMRE, H.M. The use of High Performance Textile Surfaces in Sport Shoe Designs. Journal of Fashion Technology & Textile Engineering, v.8, p. 1-5, 2020.

KAZIUR, P.; MIKOŁAJCZYK, Z.; KŁONOWSKA, M.; WOZ ́NIAK, B. Design Methodology and Technology of Textile Footwear. Materials 2022, 15, 5720. Disponível em: https://doi.org/10.3390/ ma15165720.

KICK, P.G.S. Projeto SOU: Tênis personalizado e customizável através das tecnologias de Prototipagem Rápida. Trabalho de Conclusão de Curso. Bacharelado em Design de Produtos. Universidade Estadual Paulista, 2017.

LU, Z.; JIANG, G.; CONG, H.; YANG, X. The development of the flat-knitted shaped uppers based on ergonomics. AUTEX Research Journal, v. 16, n. 2, 2016, DOI: 10.1515/aut-2015-0029.

MARCONDES SILVA, A. Estudo comparativo do processo de fabricação dos cabedais pelo processo convencional e cabedais sem costura produzidos em máquina retilínea. Dissertação de Mestrado. Escola de Artes, Ciências e Humanidades. São Paulo, Universidade de São Paulo, 2023.

OLIVEIRA, M. H.; MEDEIROS, L. A. R. Panorama da indústria calçadista brasileira e o segmento de tênis. BNDES Setorial, Rio de Janeiro, 1995. Disponível em: https://bibliotecadigital economia.gov.br/handle/123456789/527656. Acesso em: 20 mai. 2022.

ONODERA, A.N. Influência das características mecânicas da entressola e da estrutura do cabedal de calçados esportivos na concepção do conforto e na biomecânica de corrida. Tese do Doutorado, Faculdade de Medicina. São Paulo, Universidade de São Paulo, 2016.

OZDEMIR, M.; CASCINI, G.; VERLINDEN, J. A mass personalization framework for knitted footwear. Trabalho apresentado no 9th International Conference on Massa Customization and Personalization – Community of Europe, 2020, [Novi Sad-Serbia]

PEREIRA, S. V. Obtenção de cromato de sódio a partir das cinzas de incineração de resíduos de couro do setor calçadista visando à produção de sulfato básico de cromo. Dissertação de mestrado. Porto Alegre, Universidade Federal do Rio Grande do Sul, 2006.

REIS, F. B.; FERNANDES, P. R. B. A reutilização de resíduos sólidos na economia circular: estudo de caso no mercado de calçadista. Brazilian Journal of Development, v.7, n.5, p.48456-48470, mai. 2021.

SANCHES, R. A.; DUARTE, A. Y. S.; SBORDONE, M.A.; RANZO, P. Tecnologia da malharia: processos e principais produtos. Modapalavra e-periódico, v.14, n.32, p.51-72, abr./jun. 2021. Disponível em: https://periodicos.udesc.br/index.php/modapalavra/ article/view/19963/1280. Acesso em: 30 jul. 2021.

STORY, P. Global brands are racing towards a comprehensive 3D knitting solution. Textile Today, 2019. Disponível em: https://www. textiletoday.com.bd/global-brands-racing-towards-comprehensive-3d-knitting-solution. Acesso em: 08 nov. 2024.

ORGANIZAÇÃO DO DESENVOLVIMENTO INDUSTRIAL DAS NAÇÕES UNIDAS (UNIDO). A resposta mundial ao rápido crescimento do suprimento de calçados do sul da Ásia. Painel Industrial do couro e produtos do Couro, 16, Gramado, Brasil, 2007. Disponível em: https://www.yumpu.com/pt/document/view/13434088/a-resposta-mundial-ao-rapido-crescimento-do-suprimento. Acesso em: 25 fev. 2021.

TROYNIKOV, O.; WATSON, C. Knitting technology for seamless Sportswear. In: Roshan Shishoo (Org). Textiles for sportswear. Elsevier Ltd, 2015.

YIN, R.K. Estudo de Caso: Planejamento e Métodos. 2 ed. São Paulo: Bookman, 2001.